紧固件@@生产中应用的@@相关@@计算@@公式@@@@:

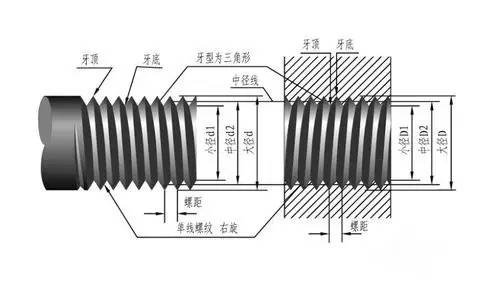

一@@、 60°牙型的@@外螺纹@@@@中径计算@@及@@公差@@@@(国标@@GB 197/196)

a. 中径基本尺寸计算@@@@: 螺纹@@中径的@@基本尺寸@@=螺纹@@大径@@-螺距@@×系数@@值@@@@。

公式@@表示@@:d/D-P×0.6495

例@@:外螺纹@@@@M8螺纹@@中径的@@计算@@@@@@

8-1.25×0.6495=8-0.8119≈7.188

b. 常用的@@@@6h外螺纹@@@@中径公差@@@@(以螺距@@为@@基准@@)。

上限值@@@@为@@@@“0”

下限值@@@@为@@@@P0.8-0.095、P1.00-0.112、P1.25-0.118、P1.5-0.132、P1.75-0.150、P2.0-0.16、P2.5-0.17

上限计算@@公式@@@@即@@基本尺寸@@@@,下限值@@@@计算@@公式@@@@d2-hes-Td2即@@中径基本尺寸@@-偏差@@-公差@@。

M8的@@6h级@@中径公差@@值@@@@:上限值@@@@7.188;下限值@@@@:7.188-0.118=7.07。

C. 常用的@@@@6g级@@外螺纹@@@@中径基本偏差@@@@: (以螺距@@为@@基准@@)。

P0.80-0.024、P 1.00-0.026、P1.25-0.028、P1.5-0.032、P1.75-0.034、P2-0.038、P2.5-0.042

上限值@@@@计算@@公式@@@@d2-ges即@@基本尺寸@@-偏差@@

下限值@@@@计算@@公式@@@@d2-ges-Td2即@@基本尺寸@@-偏差@@-公差@@

例@@M8的@@6g级@@中径公差@@值@@@@:上限值@@@@:7.188-0.028=7.16 下限值@@@@:7.188-0.028-0.118=7.042。

注@@:①以上@@的@@螺纹@@公差@@是@@以粗牙为@@准@@,对细牙的@@螺纹@@公差@@相应有些变化@@,但均只是@@公差@@变大@@,所以按此控制不会越出规范界限@@,故在上述中未一@@一@@标出@@。

②螺纹@@的@@光杆坯径尺寸在生产实际中根据设计要求的@@精度和@@螺纹@@加@@工设备@@的@@挤压力的@@不同而相应比设计螺纹@@中径尺寸加@@大@@0.04—0.08之间@@,为@@螺纹@@光杆坯径值@@@@,例@@我们公司的@@@@M8外螺纹@@@@6g级@@的@@螺纹@@光杆坯径实在@@7.08—7.13即@@在此范围@@。

③考虑到生产过程的@@需要外螺纹@@@@在实际生产的@@未进行热处理和@@表面@@处理的@@中径控制下限应尽量保持在@@6h级@@为@@准@@。

二@@、 60°内螺纹@@@@中径计算@@及@@公差@@@@(GB 197 /196)

a. 6H级@@螺纹@@中径公差@@@@(以螺距@@为@@基准@@)。

上限值@@@@:

P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180

P1.25+0.00 P2.0+0.212 P2.5+0.224

下限值@@@@为@@@@”0”,

上限值@@@@计算@@公式@@@@2+TD2即@@基本尺寸@@+公差@@。

例@@M8-6H内螺纹@@@@中径为@@@@:7.188+0.160=7.348 上限值@@@@:7.188为@@下限值@@@@@@。

b. 内螺纹@@@@的@@中径基本尺寸计算@@@@公式@@与@@外螺纹@@@@相同即@@@@D2=D-P×0.6495即@@内螺纹@@@@中径螺纹@@大径@@@@-螺距@@×系数@@值@@@@。

c. 6G级@@螺纹@@中径基本偏差@@@@E1(以螺距@@为@@基准@@)。

P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032

P1.75+0.034 P1.00+0.026 P2.5+0.042

例@@:M8 6G级@@内螺纹@@@@中径上限值@@@@@@:7.188+0.026+0.16=7.374

下限值@@@@:7.188+0.026=7.214

上限值@@@@公式@@@@2+GE1+TD2即@@中径基本尺寸@@+偏差@@+公差@@

下限值@@@@公式@@@@2+GE1即@@中径尺寸@@+偏差@@

三@@、 外螺纹@@@@大径@@的@@计算@@@@及@@公差@@@@(GB 197/196)

a. 外螺纹@@@@的@@@@6h大径上限值@@@@即@@螺纹@@直径@@值@@@@ 例@@M8为@@φ8.00上限值@@@@公差@@为@@@@”0”。

b. 外螺纹@@@@的@@@@6h级@@大径@@下限值@@@@公差@@@@(以螺距@@为@@基准@@)。

P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265

P2.0-0.28 P2.5-0.335

大径下限计算@@公式@@@@@@:d-Td 即@@螺纹@@大径@@基本尺寸@@-公差@@。

例@@:M8外螺纹@@@@6h大径尺寸@@:上限为@@@@φ8,下限为@@@@φ8-0.212=φ7.788

c. 外螺纹@@@@6g级@@大径@@的@@计算@@@@与@@公差@@@@。

6g级@@外螺纹@@@@的@@@@基准偏差@@@@@@(以螺距@@为@@基准@@)

P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034

P2.0-0.038 P2.5-0.042

上限计算@@公式@@@@ d-ges 即@@螺纹@@大径@@基本尺寸@@-基准偏差@@@@

下限计算@@公式@@@@ d-ges-Td 即@@螺纹@@大径@@基本尺寸@@-基准偏差@@@@-公差@@

例@@: M8 外螺纹@@@@6g级@@大径@@ 上限值@@@@φ8-0.028=φ7.972。

下限值@@@@φ8-0.028-0.212=φ7.76

注@@:①螺纹@@的@@大径是@@由螺纹@@光杆坯径及@@搓丝板@@/滚@@丝轮的@@牙型磨损程度来决定的@@@@,而且其数值@@在同样毛坯及@@螺纹@@加@@工工具的@@基础上与@@螺纹@@中径成反比出现即@@中径小则大径大@@,反之@@中径大则大径小@@。

②对需进行热处理和@@表面@@处理等加@@工的@@零件@@,考虑到加@@工过程的@@关系实际生产时应将螺纹@@大径@@控制在@@6h级@@的@@下限值@@@@加@@@@0.04mm以上@@,如@@M8的@@外螺纹@@@@在搓@@(滚@@)丝的@@大径应保证在@@φ7.83以上@@和@@@@7.95以下为@@宜@@。

四@@、 内螺纹@@@@小径的@@计算@@@@与@@公差@@@@

a. 内螺纹@@@@小径的@@基本尺寸计算@@@@(D1)。

螺纹@@小径基本尺寸@@=内螺纹@@@@基本尺寸@@-螺距@@×系数@@

例@@:内螺纹@@@@M8的@@小径基本尺寸@@ 8-1.25×1.0825=6.646875≈6.647

b. 内螺纹@@@@6H级@@的@@小径公差@@@@(以螺距@@为@@基准@@)及@@小径值@@计算@@@@。

P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335

P2.0 +0.375 P2.5 +0.48

内螺纹@@@@6H级@@的@@下限偏差@@公式@@@@D1+HE1即@@内螺纹@@@@小径基本尺寸@@@@+偏差@@。

注@@:6H级@@的@@下偏值@@为@@@@“0”

内螺纹@@@@6H级@@的@@上限值@@@@计算@@公式@@@@@@=D1+HE1+TD1即@@内螺纹@@@@小径基本尺寸@@@@+偏差@@+公差@@。

例@@:6H级@@M8内螺纹@@@@小径的@@上限值@@@@@@ 6.647+0=6.647

6H级@@M8内螺纹@@@@小径的@@下限值@@@@@@ 6.647+0+0.265=6.912

c. 内螺纹@@@@6G级@@的@@小径基本偏差@@@@(以螺距@@为@@基准@@)及@@小径值@@计算@@@@。

P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034

P2.0 +0.038 P2.5 +0.042

内螺纹@@@@6G级@@的@@小径下限值@@@@公式@@@@@@=D1+GE1即@@内螺纹@@@@基本尺寸@@@@+偏差@@。

例@@: 6G级@@M8内螺纹@@@@小径的@@下限值@@@@@@ 6.647+0.028=6.675

6G级@@M8内螺纹@@@@小径的@@上限值@@@@@@公式@@@@D1+GE1+TD1即@@内螺纹@@@@基本尺寸@@@@+偏差@@+公差@@。

例@@: 6G级@@M8内螺纹@@@@小径的@@上限值@@@@@@是@@@@6.647+0.028+0.265=6.94

注@@:①内螺纹@@@@的@@牙高直接关系到内螺纹@@@@的@@承载力矩的@@大小@@,故在毛坯生产中应尽量在其@@6H级@@上限值@@@@以内@@。

②在内螺纹@@@@的@@加@@工过程中@@,内螺纹@@@@小径越小会给加@@工具@@——丝锥的@@使用效益有所影响@@.从使用的@@角度讲是@@小径越小越好@@,但综合考虑时一@@般采用小径的@@在中限至@@上限值@@@@之间@@@@,如@@果是@@铸铁或@@铝件时应采用小径的@@下限值@@@@至@@中限值@@之间@@@@。

③内螺纹@@@@6G级@@的@@小径在毛坯生产中可按@@6H级@@执行@@,其精度等级@@主要考虑螺纹@@中径的@@镀层@@,故只在螺纹@@加@@工时考虑丝锥的@@中径尺寸而不必考虑光孔@@的@@@@小径@@。

五@@、 分度头单分度法计算@@@@

单分度法计算@@公式@@@@:n=40/Z

n:为@@分度头应转@@过@@的@@转@@数@@

Z:工件的@@等分数@@

40:分度头定数@@

例@@:铣@@削六@@方的@@计算@@@@@@

代入公式@@@@: n=40/6

计算@@:①化简分数@@:找出最小约数@@2进行约分@@,即@@将分子@@分母@@同时除以@@2得@@20/3.分数的@@同时缩小其等分不变@@。

②计算@@分数@@:此时要看分子@@与@@分母@@的@@数值@@而确定@@;如@@分子@@此分母@@大时进行计算@@@@。

20÷3=6(2/3)即@@n值@@,也即@@分度头应转@@过@@6(2/3)转@@.此时的@@分数已变成带分数@@;带分数的@@整数部份@@6为@@分度头应转@@过@@6整圈@@.带分数的@@分数@@2/3则只能是@@转@@@@一@@圈的@@@@2/3,此时又须重新计算@@@@。

③分度板的@@选用计算@@@@:不足一@@圈的@@计算@@@@须借助分度头的@@分度板来实现@@.计算@@时第一@@步将分数@@2/3进行同时扩大@@@@.例@@:如@@果同时扩大@@@@14倍@@时@@的@@分数为@@@@@@28/42;如@@同时扩大@@@@10倍@@时@@,分数为@@@@20/30;如@@同时扩大@@@@13倍@@时@@的@@分数为@@@@@@26/39……扩大分门倍@@数的@@多少要根据分度板的@@孔@@数来选择@@。

此时应注@@意@@:

①选择分度板的@@孔@@数一@@定能被分母@@@@3整除@@.如@@前面@@举例@@中的@@@@42孔@@是@@@@3的@@14倍@@,30孔@@是@@@@3的@@10倍@@,39是@@3的@@13倍@@……

②分数的@@扩大必须是@@分子@@分母@@同时扩大@@其等分不变@@,如@@举例@@中的@@@@

28/42=2/3×14=(2×14)/(3×14);20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42分母@@42即@@采用分度数的@@@@42孔@@进行分度@@;分子@@28即@@在上轮的@@定位孔@@上向前再转@@过@@28孔@@即@@@@29孔@@上为@@本轮的@@定位孔@@@@,20/30是@@在@@30孔@@分度板向前再转@@过@@10孔@@即@@@@11孔@@上为@@本轮的@@定位孔@@@@.26/39是@@在@@39孔@@的@@@@分度板@@向前再转@@@@26孔@@即@@@@27孔@@上为@@本轮的@@定位孔@@@@。

铣@@六@@方@@(六@@等分@@)时即@@可采用@@42孔@@,30孔@@,39孔@@等被@@3整除@@的@@孔@@作为@@分度@@:其操作是@@手柄转@@整@@6圈后@@,再分别在上轮的@@定位孔@@上向前再转@@@@28+1/ 10+1 / 26+!孔@@的@@@@29/11/27孔@@上作为@@本轮的@@定位孔@@@@。

例@@2:铣@@ 15齿的@@齿轮@@计算@@@@。

代入公式@@@@: n=40/15

计算@@ n=2(2/3)

是@@转@@@@2整圈@@再选被@@3整除@@的@@分度孔@@如@@@@24,30,39,42.51.54.57,66等孔@@板上再向前转@@过@@16,20,26,28,34,36,38,44加@@1孔@@即@@@@17,21,27,29,35,37,39,45孔@@作为@@本轮的@@定位孔@@@@。

例@@3: 铣@@ 82齿的@@分度计算@@@@。

代入公式@@@@: n=40/82

计算@@ n=20/41

即@@:只要选@@41孔@@的@@@@分度板@@,在上轮定位孔@@上再转@@过@@20+1即@@21孔@@作为@@本轮的@@定位孔@@@@便是@@@@。

例@@4: 铣@@51齿的@@分度计算@@@@

代入公式@@@@ n=40/51由于此时分数无法计算@@则只能直接选孔@@@@,即@@选@@51孔@@的@@@@分度板@@,在上轮定位孔@@上再转@@过@@51+1即@@52孔@@作为@@本轮的@@定位孔@@@@即@@是@@@@。

例@@5:铣@@ 100齿的@@分度计算@@@@。

代入公式@@@@ n=40/100

计算@@ n=4/10=12/30

即@@选@@30孔@@的@@@@分度板@@,在上轮定位孔@@上再转@@过@@12+1即@@13孔@@作为@@本轮的@@定位孔@@@@即@@是@@@@。

如@@所有分度板无计算@@所需的@@孔@@数时则应采用复式分度法计算@@@@,不在本计算@@方法之列@@,实际生产时一@@般采用滚@@齿@@,因复式分度计算@@后的@@实际操作极为@@不便@@。

六@@、 圆@@内接六@@方形的@@计算@@@@@@

公式@@:

①圆@@D求六@@方对边@@@@@@(S面@@)

S=0.866D 即@@直径@@@@×0.866(系数@@)

②六@@方对边@@@@(S面@@)求圆@@@@(D)直径@@

D=1.1547S 即@@对边@@@@×1.1547(系数@@)

七@@、 冷镦工序的@@六@@方对边@@@@与@@对角计算@@@@

公式@@①外六@@角对边@@@@(S)求对角@@e

e=1.13s 即@@对边@@@@×1.13

②内六@@角对边@@@@(s)求对角@@(e)

e=1.14s 即@@对边@@@@×1.14(系数@@)

③外六@@角对边@@@@(s)求对角@@(D)的@@头部@@用料直径@@@@,应按@@(6.2公式@@)六@@方对边@@@@(s面@@)求圆@@@@(D)直径@@并适量加@@大其偏移中心值@@即@@@@D≥1.1547s偏移中心量只能估算@@。

八@@、 圆@@内接四@@方形的@@计算@@@@@@

公式@@:①圆@@(D)求四@@方形对边@@@@(S面@@)

S=0.7071D 即@@直径@@@@×0.7071

②四@@方对边@@@@(S面@@)求圆@@@@(D)

D=1.414S 即@@对边@@@@×1.414

九@@、冷镦工序的@@四@@方对边@@@@与@@对角的@@计算@@@@@@

公式@@①外四@@方对边@@@@@@(S)求对角@@(e)

e=1.4s 即@@对边@@@@(s)×1.4参数@@

②内四@@方对边@@@@@@(s)求对角@@(e)

e=1.45s 即@@对边@@@@(s)×1.45系数@@

十@@、 六@@方体体积的@@计算@@@@@@

公式@@① s20.866×H/m/k 即@@对边@@@@×对边@@×0.866×高或@@厚度@@。

十@@一@@@@、圆@@台@@(圆@@锥@@)体的@@体积计算@@@@@@

公式@@ 0.262H(D2+d2+D×d)即@@0.262×高度@@×(大头直径@@@@×大头直径@@@@+小头直径@@@@×小头直径@@@@+大头直径@@@@×小头直径@@@@)。

十@@二@@@@、球缺体@@(例@@如@@半圆@@头@@)的@@体积计算@@@@

公式@@ 3.1416h2(R-h/3) 即@@3.1416×高度@@×高度@@×(半径@@-高度@@÷3)。

十@@三@@@@、内螺纹@@@@用丝锥的@@加@@工尺寸计算@@@@

1.丝锥大径@@D0的@@计算@@@@。

公式@@ D0=D+(0.866025P/8)×(0.5~1.3)即@@丝锥大径@@螺纹@@基本尺寸@@+0.866025螺距@@÷8×0.5至@@1.3。

注@@:0.5至@@1.3的@@多少选择应根据螺距@@的@@大小来确认@@,螺距@@值@@越大则应采用小一@@点系数@@@@,反之@@,螺距@@值@@越小而相应采用大一@@点系数@@@@。

2.丝锥中径@@(D2)的@@计算@@@@。

公式@@: D2=(3×0.866025P)/8即@@丝锥中径@@@@=3×0.866025×螺距@@÷8

3.丝锥小径@@(D1)的@@计算@@@@。

公式@@: D1=(5×0.866025P)/8即@@丝锥小径@@@@=5×0.866025×螺距@@÷8

十@@四@@@@、各种形状冷镦成型用料长度@@计算@@@@

已知@@:圆@@的@@体积公式@@是@@直径@@@@×直径@@×0.7854×长度@@或@@半径@@@@×半径@@×3.1416×长度@@。

即@@d2×0.7854×L或@@ R2×3.1416×L

计算@@时将需要用料的@@体积@@X÷直径@@÷直径@@÷0.7854或@@X÷半径@@÷半径@@÷3.1416即@@为@@投料的@@长度@@@@。

列式@@=X/(3.1416R2)或@@X/0.7854d2

式中的@@@@X表示需要用料体积数值@@@@。

L表示实际投料的@@长度@@数值@@@@。

R/d表示实际投料的@@半径@@或@@直径@@@@。

十@@五@@@@、滚@@齿轮@@机滚@@齿轮@@的@@挂轮计算@@@@

a. 滚@@齿轮@@主轴定数@@24。

b. 滚@@齿轮@@挂轮计算@@是@@按照将数据分解@@即@@同时扩大@@或@@缩小其等分不变来实现的@@@@,B1和@@b2示意图为@@复合变速@@,b3和@@b4示意图为@@直接变速@@。

c. 主轴参数@@@@24的@@分解@@@@。

c1直接分解@@可为@@@@ 2×12=24; 3×8=24; 4×6=24

c2扩大倍@@数后分解@@@@:

如@@扩大@@5倍@@24×5=120那么@@120就可分解@@为@@@@@@20×6; 3×40; 4×30; 6×20

如@@扩大@@8倍@@ 24×8=192那么@@192就分解@@为@@@@@@2×91; 91×2; 48×4; 4×48; 3×64; 64×3;

8×24; 24×8; 32×6; 6×32在扩大倍@@数时应将加@@工零件的@@齿数同时扩大@@到直至@@以便于分解@@为@@@@止@@;

d.演算事例@@分解@@@@。

d.1设加@@工零件为@@@@15齿时的@@计算@@@@@@。

列式@@:24/15同时扩大@@10倍@@后@@240/150;分解@@同时清除公倍@@数@@@@3得@@(3×80)/(3×50)=80/50此时可采用@@b.4示意图在中间装一@@任意介轮即@@在@@①处装@@80齿数齿轮@@@@②处装@@50齿数齿轮@@@@。

d.2设加@@工零件为@@@@77齿时的@@计算@@@@@@。

列式@@:24/77同时扩大@@90倍@@后@@2160/6930;分解@@(40×54)/(70/99)此时可采用@@b.1示意图的@@装配齿轮@@@@,考虑到齿轮@@时的@@装配方便@@,1和@@3数可任意调换@@,2 和@@4也可任意调换但@@1与@@2或@@4及@@3与@@2或@@4位置不适调换反之@@@@4与@@1或@@3及@@2与@@1或@@3同不能调换@@ 。

d.3设加@@工零件为@@@@32齿时的@@计算@@@@@@。

列式@@: 24/32 同时扩大@@5倍@@后@@120/160;分解@@为@@@@(4×30)/(4×40)同时清除公倍@@数@@4后得@@@@30/40此时可采用@@b.3示意图在中间装任意介轮即@@在@@①处装@@30齿轮@@②处装@@40齿轮@@数齿轮@@@@。

d.4设加@@工零件为@@@@13齿时的@@计算@@@@@@。

列式@@: 24/13同时扩大@@100倍@@后@@2400/1300;分解@@力@@(30×80)/(20×65)此时可采用@@b.2示意图进行装配@@,注@@:为@@什么@@2400时分解@@为@@@@@@30×80也可分解@@@@40×60,此时应看装配后齿轮@@的@@互相吻合而定@@,只要好吻合即@@可@@,本齿轮@@齿数也可将@@2400分解@@为@@@@20×120即@@可同@@6.4的@@示意图装配@@。

阿里巴巴@@

阿里巴巴@@ 淘宝@@

淘宝@@